Por lo tanto para el monitoreo, control y tratamiento del agua de calderas se pueden tener las siguientes aplicaciones:

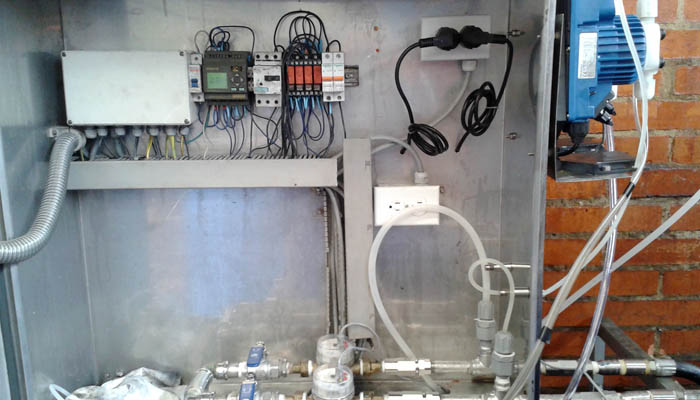

- Dosificación de químicos proporcional al caudal de entrada de agua, empleando una bomba dosificadora con entrada de pulsos y un contador de agua con salida de pulsos.

- Purga automática de la caldera, monitoreando la conductividad que indirectamente refleja la cantidad de sólidos suspendidos para realizar la apertura automática de la válvula de purga de la caldera.

- Monitoreo de trazas de oxígeno disuelto en el agua de alimentación a la caldera.

Algunos de los productos que se dosifican son:

- Estabilizadores de dureza.

- Inhibidores de corrosión.

Torres de enfriamiento.

El tratamiento de agua en torres de enfriamiento, es un ejemplo clásico de tratamiento en un circuito cerrado.

Los problemas químico-biológicos que surgen dentro de un circuito hidráulico cerrado son:

- Incrustación, debido a la separación de sales de calcio que se depositan.

- Corrosión, debido a la acción del oxígeno disuelto y los efectos de la "concentración" generada por sustancias incrustantes.

- Crecimiento de microorganismos, favorecido por la alta temperatura del agua.

Dosificación de anti-incrustante que previene los depósitos y elimina los efectos corrosivos resultantes. Normalmente la dosificación se realiza con contador de agua con salida de pulsos y la bomba dosifica proporcionalmente a los pulsos recibidos.

El circuito en cuestión no es completamente cerrado, por lo que en los ciclos de trabajo el sistema pierde agua. Esto implica una reducción del líquido en circulación, con el consiguiente aumento de la concentración de los productos dosificados, debido a que el paso del agua en el contador continúa y por ende la bomba sigue dosificando. Para evitar llegar a una sobredosis, se puede usar un medidor de conductividad en línea que cuando se alcance el valor máximo en la concentración abra una válvula solenoide para dejar salir el agua del circuito. El agua se repone por el control de nivel de la torre, entonces el medidor de conductividad además de permitir el control de las concentraciones, ajusta automáticamente la cantidad de agua que circula en el sistema.

La dosificación de biocida, para prevenir el crecimiento de microorganismos, se lleva a cabo a través de una temporización (bomba dosificadora con control temporizado) o un sistema de control con instrumento de lectura del potencial de óxido reducción (Redox) o de cloro residual, siendo este último mucho más raro. Sin embargo, hay que tener en cuenta que las fluctuaciones de temperatura del líquido en circulación, también pueden hacer problemático el último tipo de medición.

Oil & Gas.

Off-shore.

- Inyección de metanol y glicol en los cabezales de pozo para evitar la oxidación en las paredes internas del pozo. Servicio discontinuo. Bombas Triplex API 674.

- Reinyección de agua subterránea para balancear la presión de pozo y extraer crudo. Bombas Triplex API 674.

- Inyección de medios de fluidificación. Bombas dosificadoras API 675.

On-shore.

- Inyección de soda cáustica para remover el ácido sulfhídrico de los hidrocarburos.

- Dosificación de productos químicos en tubería, tanques de almacenamiento, torres de enfriamiento, etc. para prevenir la corrosión en tuberías, espumado e incrustación y para mejorar la fluidificación.

Gas.

- Deshidratación del gas. Inyección de glicoles en la torre de evaporación, en contracorriente al gas, para evitar la formación de óxido y lodo y corrosión en tuberías. El agua es absorbida por el glicol, dejando el gas “seco”. Bombas Triplex API 674.

- Inyección en tuberías de anti-incrustantes, inhibidores de corrosión, odorizadores, etc. Bombas dosificadoras API 675.

Petroquímicos.

- Dosificación de aditivos en las líneas de alimentación a los reactores (p.ej.: ácido láctico, ácido sulfúrico, catalizadores, etc.).

- Tratamientos secundarios: anti-polimerizantes, anti-incrustantes, inhibidores de corrosión, antiespumantes, antiemulsionantes, etc.

Biocombustibles.

- Dosificación de catalizadores.

- Regulación de pH.

- Transvase de ácidos grasos.

Industria química.

Además de las aplicaciones en calderas y torres de enfriamiento, en la industria de procesos químicos se emplean bombas dosificadoras para:

- Dosificación de monómeros y catalizadores en la producción de polímeros.

- Dosificación de suspensión de urea.

- Dosificación de aminas.

- Dosificación de metanol.

- Dosificación de dióxido de carbono líquido.

- Diferentes aplicaciones en procesos galvánicos.

- Adición de agentes blanqueadores, inhibidores, floculantes y otros aditivos en la industria de la pulpa y el papel.

Cocinas.

Sistemas de dosificación peristálticos dobles, bombas dosificadoras peristálticas y de diafragma para inyección de detergentes y abrillantador en:

- Máquinas lavavasos.

- Lavavajillas de capota.

- Túneles lavavajillas.

Las bombas peristálticas con las siguientes opciones:

- De velocidad fija con control de dosificación mediante sonda de conductividad.

- Con regulación de velocidad.

- Con regulación del tiempo de dosificación.

Lavanderías.

En las lavanderías y centrales de lavado generalmente se inyectan los siguientes productos químicos:

- Blanqueadores: peróxido de hidrógeno (agua oxigenada) e hipoclorito de sodio.

- Neutralizantes: suavizantes textiles, ácidos, bisulfito.

Para los diferentes tamaños de lavanderías se ofrecen los siguientes rangos de productos:

- Máquinas lavadoras pequeñas hasta de 7 kg. de capacidad.

- Bombas dosificadoras peristálticas individuales.

- Sistemas de dosificación individuales o dobles.

- Máquinas comerciales hasta de 25 kg. de capacidad.

- Sistemas de dosificación dobles.

- Sistemas de dosificación de 3 o más bombas.

- Máquinas industriales con capacidad mayor a 25 kg.

- Sistemas de dosificación dobles.Sistemas de dosificación de 3 o más bombas.

- Túneles de lavado.

- Sistemas de dosificación con bombas dosificadoras de diafragma a motor o por solenoide.

- Sistemas multimáquina.

- Sistema multimáquina peristáltico para capacidades hasta 55 kg.

- Sistema multimáquina neumático para capacidades hasta 200 kg.

- Sistema multitunel con PLC o sistema de relé para túneles.